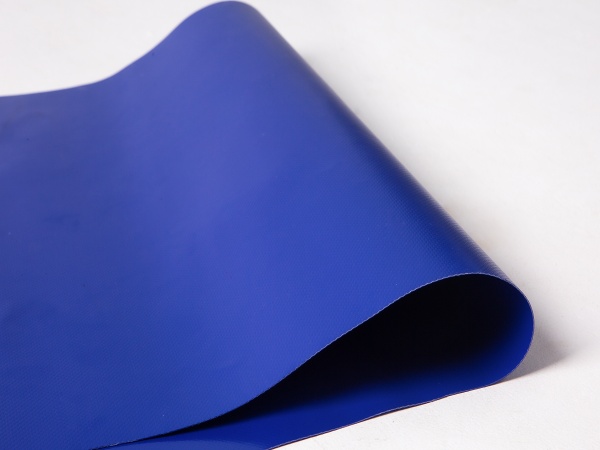

表面平坦性とインクジェット密着性を向上させるため PVC フレックス バナー 、材料の選択、生産プロセスの最適化、表面処理技術からスタートできます。この問題に対する具体的な方法と解決策は次のとおりです。

PVCコーティング材にレベリング剤や可塑剤などの添加剤を適量添加することにより、材料の流動性やコーティングの均一性が向上し、表面の平坦性が向上します。

インクジェットインクと相溶性の高いバインダー(ポリウレタンやアクリル樹脂など)を塗膜に添加することで、塗膜とインクの密着性が向上します。

粒子サイズが小さく、分布がより均一なフィラー (ナノスケールの炭酸カルシウムやシリカ粉末など) を選択して、コーティングの緻密さと表面の平滑性を向上させます。

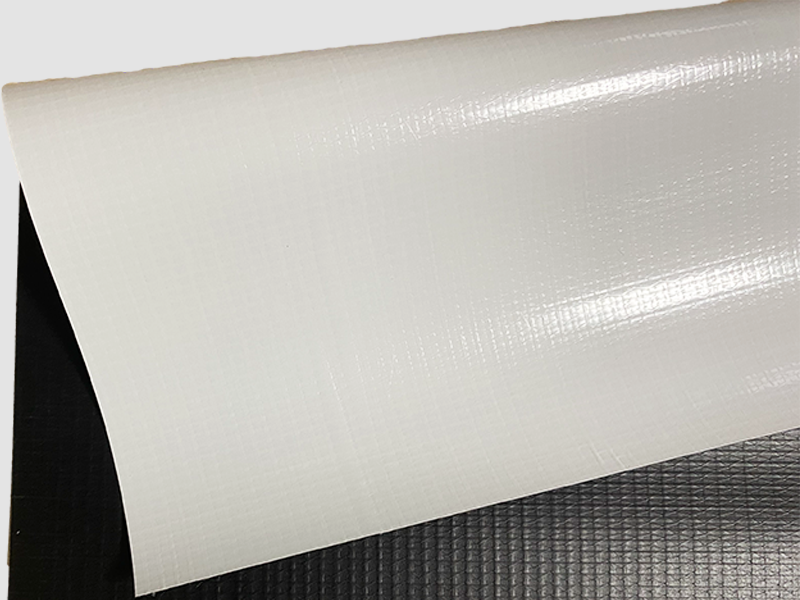

経糸と緯糸の密度を高めた繊維織物基布を使用することで、表面の波打ちや凹みを軽減することができます。

基布のコロナ処理、プラズマ処理、またはサンドブラスト処理は、コーティングと基布との間の結合を改善し、間接的に表面の均一性および安定性を改善することができる。

複数のコーティングプロセスを使用して、インクジェットクロスの表面により均一な多層コーティング構造を形成することで、表面の平坦性を向上させるのに役立ちます。

均一な膜厚を確保するには、精密コーター (ブレード コーティングやグラビア ローラー コーティングなど) を使用します。

生産ラインでのコーティングの加熱と冷却の速度を最適化し、熱膨張と収縮による表面のしわや凹凸を防ぎます。

コーティング生産に真空排気装置を追加して、残留気泡による平坦度への影響を軽減します。

生産環境を最適化し、粉塵のない作業場と空気濾過装置を使用して、粉塵粒子がコーティング表面に付着するのを防ぎます。

コロナ処理技術を使用して、PVC 表面の極性を改善し、インクとの接着を強化します。

プラズマ技術を使用してPVCの分子構造を変化させ、表面の濡れ性とインクの密着性を向上させます。

コーティング材料にシリコンまたはポリフッ化ビニル添加剤を添加すると、表面仕上げと付着防止効果がさらに向上します。

透明な保護コーティングまたはシーリング層を使用して、密着性を向上させながらコーティングの耐摩擦性と汚染防止を強化します。

ナノレベルの機能性塗料(疎水性塗料など)を噴霧することで、スプレー塗装の密着性を高めるだけでなく、汚染物質の付着も防止します。

生産プロセス中にオンライン光学式平坦度検出装置を導入し、コーティングの厚さと表面の平滑度をリアルタイムで監視し、一貫性を確保します。

印刷布のインク密着性を密着試験機(3M テープ試験法など)で定期的に試験し、生産工程や素材の改良の効果を確認します。

PVCフレックスバナーの表面平坦性と印刷密着性を根本的に向上させるには、原材料の選択、生産プロセスの最適化、表面処理技術の適用という三位一体のアプローチが必要です。同時に、プロセスの継続的な最適化とリアルタイムの検出およびユーザーのフィードバックを組み合わせることで、製品のパフォーマンスを最大化し、市場の需要を満たすことができます。